Johdatus korkean lämpötilan kaarihitsauselektrodeihin

Korkean lämpötilan hitsaus vaatii elektrodeja, jotka kestävät äärimmäistä lämpöä, säilyttävät valokaaren vakauden ja tarjoavat tasaisen suorituskyvyn. Molybdeeni- ja volframielektrodit ovat kaksi laajalti käytettyä materiaalia kaarihitsaussovelluksissa, erityisesti TIG:ssä (Tungsten Inert Gas) ja plasmakaarihitsauksessa. Niiden materiaaliominaisuuksien, suorituskyvyn ja soveltuvuuden erojen ymmärtäminen on välttämätöntä oikean elektrodin valinnassa teollisiin ja tarkkuushitsaustehtäviin.

Materiaalin koostumus ja ominaisuudet

Valinta molybdeeni- ja volframielektrodien välillä alkaa niiden materiaalien perusominaisuuksien ymmärtämisestä, jotka vaikuttavat lämmönjohtavuuteen, sulamispisteeseen ja kestävyyteen korkean lämpötilan hitsauksen aikana.

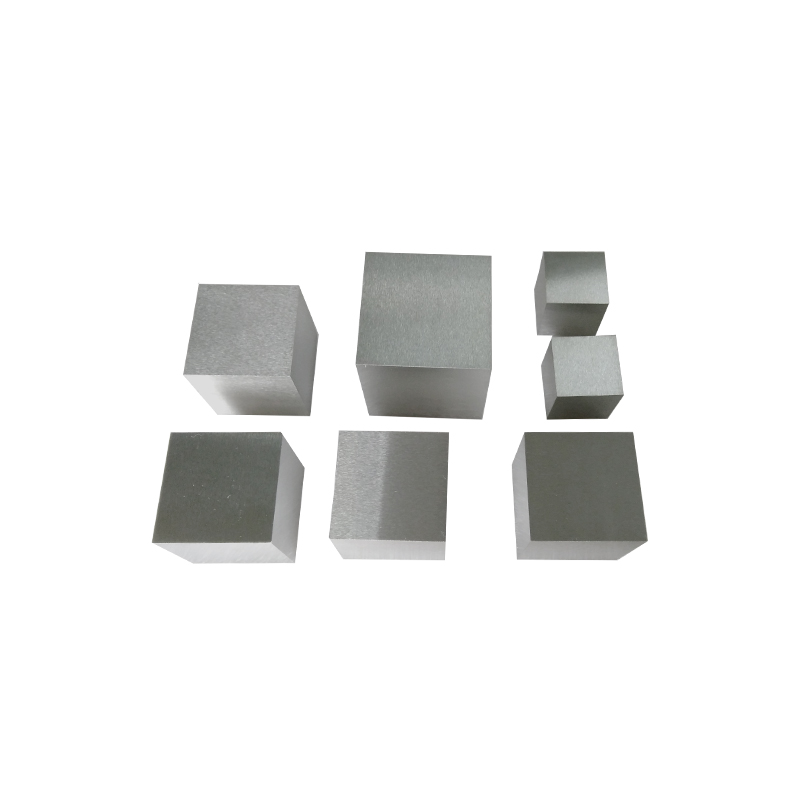

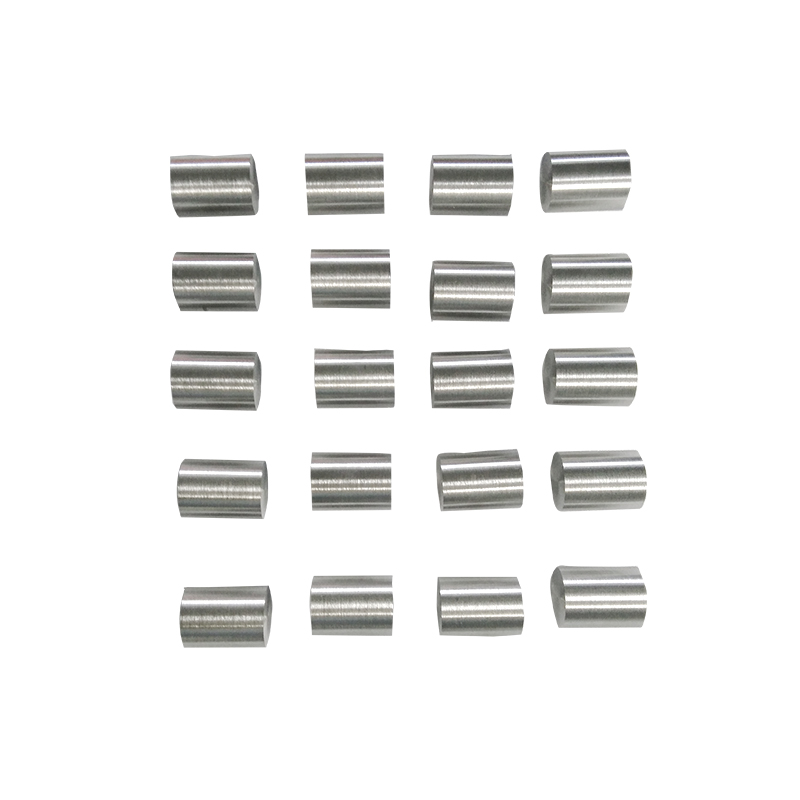

Molybdeenielektrodit

Molybdeenielektrodit on valmistettu erittäin puhtaasta molybdeenistä tai molybdeeniseoksista. Ne tunnetaan erinomaisesta lujuudesta korkeissa lämpötiloissa, alhaisesta lämpölaajenemisesta ja hyvästä hapettumisenkestävyydestä. Nämä elektrodit säilyttävät muotonsa ja takaavat tasaisen kaaren vakauden yli 2 500 °C:n lämpötiloissa, joten ne sopivat ihanteellisesti ruostumattoman teräksen, nikkelipohjaisten metalliseosten ja titaanin erikoishitsaustehtäviin.

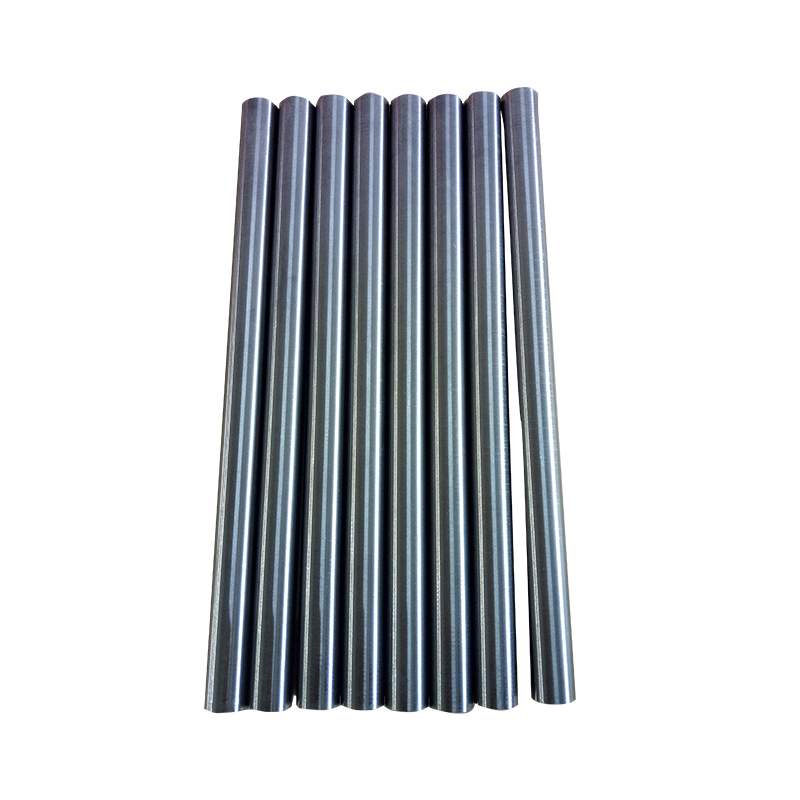

Volframielektrodit

Volframielektrodit koostuvat puhtaasta volframista tai seostetuista muunnelmista, kuten torioitu, serioitu, lantaanoitu tai zirkonioitu volframi. Volframi tarjoaa kaikkien metallien korkeimman sulamispisteen (noin 3 422 °C), erinomaisen kaaren stabiilisuuden ja alhaiset höyrystymisnopeudet. Tämä tekee volframielektrodeista erittäin monipuolisia sekä AC- että DC-hitsaukseen, soveltuvat ruostumattomalle teräkselle, alumiinille, kuparille ja korkean lämpötilan metalliseoksille.

Suorituskykyä korkean lämpötilan hitsauksessa

Sekä molybdeeni- että volframielektrodit soveltuvat korkean lämpötilan hitsaukseen, mutta niillä on erilaisia suorituskykyominaisuuksia, jotka vaikuttavat tehokkuuteen ja hitsin laatuun.

Kaaren vakaus

Volframielektrodit tarjoavat yleensä ylivoimaisen kaaren stabiilisuuden, erityisesti TIG-tarkkuushitsauksessa, koska niiden sulamispiste on korkea ja ne pystyvät ylläpitämään keskittyneen kaaren. Molybdeenielektrodit tarjoavat vakaan valokaaren, mutta saattavat vaatia tarkempaa virransäätöä erittäin korkeissa lämpötiloissa muodonmuutosten välttämiseksi.

Lämmönkestävyys

Molybdeenielektrodit ovat erinomaiset pitkäaikaisissa korkeissa lämpötiloissa käytävissä sovelluksissa, joissa tarvitaan kohtalaista johtavuutta ja pientä laajenemista. Volframielektrodit kestävät korkeampia huippulämpötiloja sulamatta tai hajoamatta, joten ne sopivat paremmin äärimmäisiin lämpöolosuhteisiin ja suurvirtasovelluksiin.

Kestävyys ja kulutuskestävyys

Volframielektrodit, erityisesti seostetut variantit, kestävät erittäin hyvin kulutusta, mikä vähentää elektrodien vaihtotiheyttä ja seisokkeja. Molybdeenielektrodit ovat kestäviä, mutta ne voivat hapettua tai muotoutua liiallisessa kuumuudessa, jos niitä ei ole kunnolla suojattu inertillä kaasusuojalla. Pitkäaikaiseen teolliseen käyttöön volframielektrodit tarjoavat yleensä paremman kokonaispituuden.

Helppokäyttöisyys ja sovelluksen näkökohdat

Elektrodimateriaalin valinta vaikuttaa myös käytettävyyteen, projektin tehokkuuteen ja tiettyihin hitsaussovelluksiin.

Molybdeenielektrodisovellukset

Molybdeenielektrodit ovat suositeltavia erikoissovelluksissa, kuten titaanin, nikkeliseosten ja korkean lämpötilan teräksen hitsauksessa, joissa hallittu kaarilämpö ja minimaalinen kontaminaatio ovat kriittisiä. Ne soveltuvat myös laboratorio- ja tarkkuustöihin, joissa alhainen laajeneminen ja vakaus ovat tärkeitä.

Volframielektrodisovellukset

Volframielektrodeja käytetään laajasti teollisessa ja raskaassa TIG-hitsauksessa, plasmakaarihitsauksessa ja sovelluksissa, joissa vaaditaan suurta ampeerivirtaa ja äärimmäisen lämpötilan sietokykyä. Niiden monipuolisuus eri metalleilla ja paksuuksilla tekee niistä vakiovalinnan sekä tuotanto- että korjaustöihin.

Hinta ja saatavuus

Volframielektrodeja on yleisemmin saatavana erilaisina seostettuina muodoina, mikä tarjoaa erityisiin hitsausvaatimuksiin räätälöityjä vaihtoehtoja. Molybdeenielektrodit ovat vähemmän yleisiä ja voivat olla hieman kalliimpia tuotantorajoitusten vuoksi. Budjettinäkökohdat ja käyttötarkoitus vaikuttavat usein valintaan, etenkin suurissa teollisissa toimissa.

Vertailutaulukko: Molybdeeni vs. volframielektrodit

| Ominaisuus | Molybdeenielektrodi | Volframielektrodi |

| Sulamispiste | 2 623 °C | 3 422 °C |

| Kaaren vakaus | Stabiili valvotuissa olosuhteissa | Erinomainen, erittäin johdonmukainen |

| Kestävyys | Kohtalainen, voi hapettua korkeassa kuumuudessa | Korkea, kestää kulutusta ja muodonmuutoksia |

| Parhaat sovellukset | Titaani, nikkeliseokset, laboratoriohitsaus | TIG, plasmakaari, ruostumaton teräs, alumiini |

| Kustannukset | Kohtalainen tai korkea | Vaihtelee, laajasti saatavilla |

| Helppokäyttöisyys | Vaatii ohjatun virran ja suojauksen | Käyttäjäystävällinen oikealla asetuksella |

Johtopäätös

Sekä molybdeeni- että volframielektrodit ovat erittäin tehokkaita korkean lämpötilan kaarihitsauksessa, mutta ne ovat erinomaisia eri skenaarioissa. Molybdeenielektrodit ovat ihanteellisia erikoistuneisiin, tarkkuushitsaustehtäviin, jotka vaativat hallittua lämpöä ja minimaalista laajenemista, kun taas volframielektrodit sopivat paremmin äärimmäisiin lämpötiloihin, raskaaseen teollisuustyöhön ja suuritehoisiin sovelluksiin. Sopivan elektrodin valinta riippuu hitsattavasta materiaalista, käyttölämpötilasta, projektin laajuudesta ja budjettinäkökohdista. Ymmärtämällä niiden ainutlaatuiset ominaisuudet ja suorituskyvyn hitsaajat voivat optimoida tehokkuuden, yhtenäisyyden ja hitsin laadun jokaisessa korkean lämpötilan hitsausprojektissa.