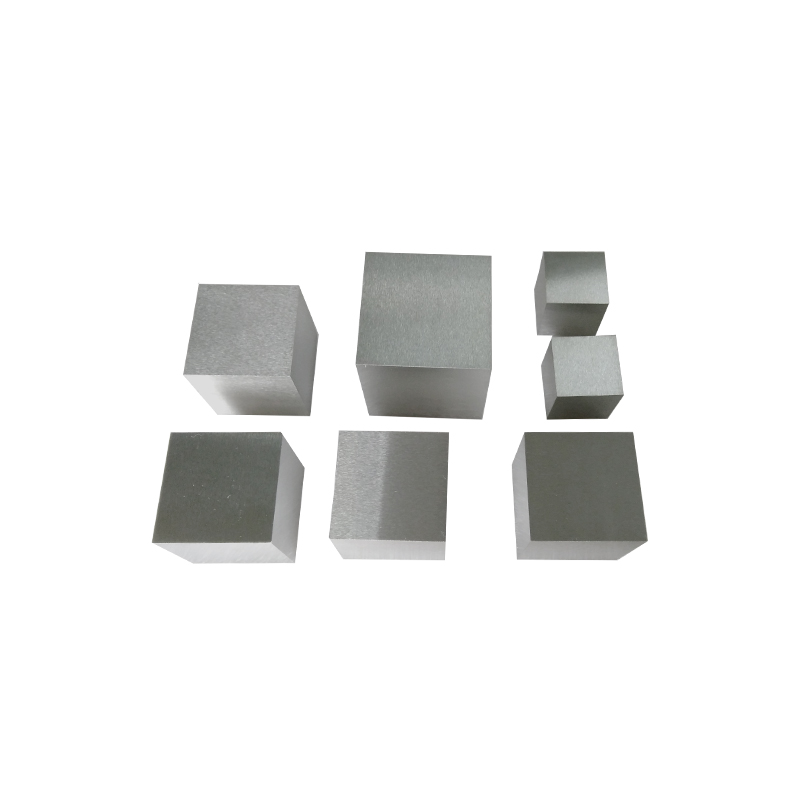

Teräsvalmistusprosessissa seostavien elementtien lisääminen on välttämätöntä teräksen suorituskyvyn parantamiseksi. Molybdeeniä, tärkeänä seostuselementtinä, käytetään laajasti terästeollisuudessa, etenkin korkean lujuuden ja korroosioiden kestävän teräksen tuotannossa. Terästenvalmistusmolybdeenipalkit , avainmolybdeeniseosmateriaalina on tulossa yhä enemmän ydinkomponentti teräsvalmistuksen kentällä. Sen erinomainen suorituskyky tekee siitä korvaamattoman roolin sulatusprosessissa, mikä auttaa parantamaan terästuotteiden laatua ja kestävyyttä.

Parantaa teräksen korkean lämpötilankestävyyttä

Molybdeeni voi parantaa merkittävästi teräksen stabiilisuutta ja lämmönkestävyyttä korkean lämpötilan ympäristöissä. Joissakin korkean lämpötilan työympäristöissä, kuten moottorin osissa, ilmailualan laitteissa jne., Molybdeenin lisääminen voi varmistaa, että teräs ylläpitää edelleen hyviä mekaanisia ominaisuuksia äärimmäisissä lämpötiloissa.

Parantaa teräksen korroosionkestävyyttä

Molybdeenillä on erinomainen korroosioresistenssi, etenkin klooria sisältävässä ja happamassa ympäristössä. Kun olet lisännyt molybdeeniä teräkseen, teräksen korroosionkestävyys voidaan parantaa merkittävästi ja sen käyttöikä voi pidentää. Tämä tekee molybdeeniseosteräksestä, jota käytetään laajasti merenkulun, kemiallisten laitteiden ja muiden kenttien kanssa.

Parantaa teräksen voimakkuutta ja kovuutta

Molybdeeni -seosteräksellä on suurempi lujuus ja kovuus kuin tavallisella teräksellä. Sitä käytetään usein korkean pukeutumisen ja erittäin lujuuden terästen, kuten työkaluteräksen ja die-teräksen, valmistamiseen. Nämä teräkset voivat silti ylläpitää hyvää suorituskykyä suurissa kuormituksissa tai suurissa kulumisolosuhteissa.

Parantaa teräksen hitsattavuutta

Molybdeenin lisääminen voi myös parantaa teräksen hitsattavuutta, vähentää halkeamia ja vikoja, joita voi tapahtua hitsauksen aikana, tehdä hitsausprosessista sujuvampaa ja lopulta parantaa teräksen yleistä suorituskykyä.

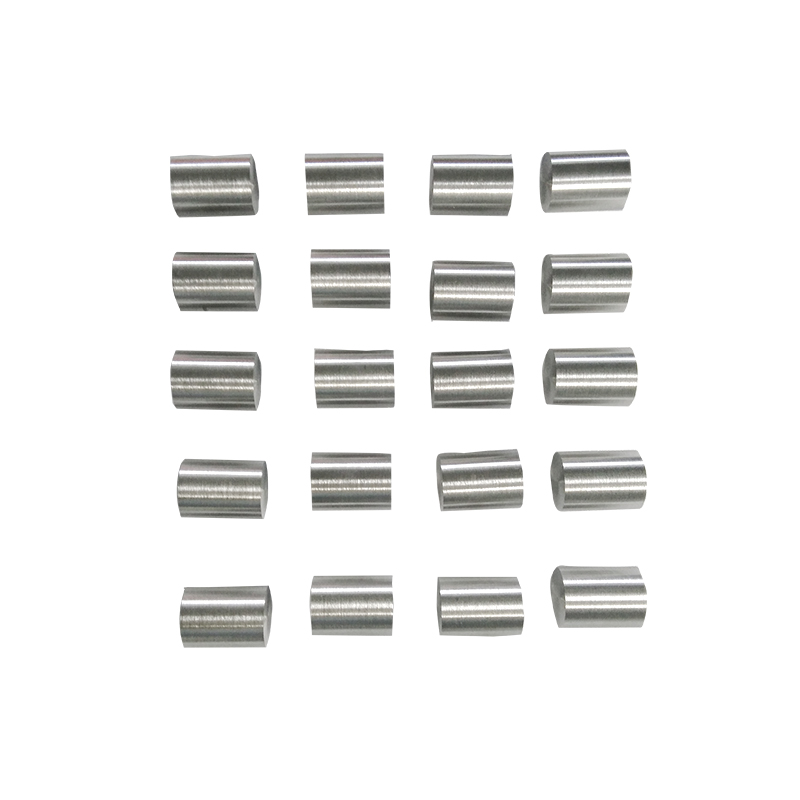

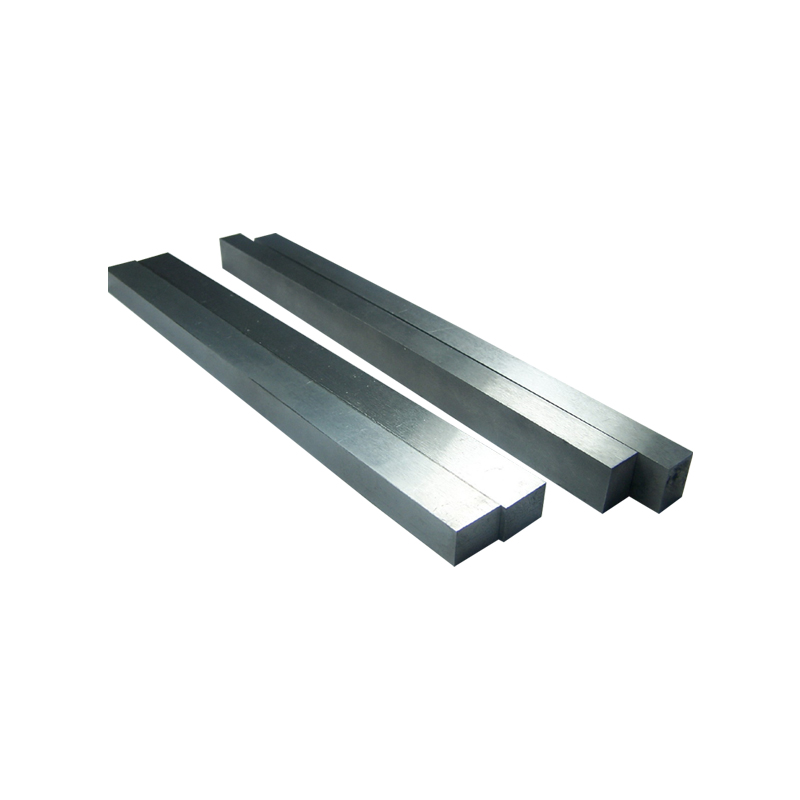

Teräksen sulatusmolybdeenitangojen tuotantoprosessi sisältää molybdeenimalmin sulattamisen ja puhdistamisen, molybdeeniseosten synteesin sekä molybdeenisauvojen prosessoinnin ja muodostamisen. Molybdeeni -sauvojen tuotanto käyttää yleensä seuraavia vaiheita:

Molybdeenimalmin puhdistaminen

Molybdeenimalmi uutetaan ensin puhtaasta molybdeenistä korkean lämpötilan sulattamalla. Tässä prosessissa molybdeenimalmi lämmitetään ja reagoivat pelkistävällä aineella molybdeenimetallin uuttoon.

Molybdeeniseoksen synteesi

Molybdeeni on sekoitettu muiden seostavien elementtien (kuten kromi, volframi jne.) Kanssa ja sulatetaan korkeassa lämpötilassa molybdeeniseosten valmistamiseksi. Näitä seoskomponentteja säädetään teräksen suorituskykyvaatimusten mukaisesti sen varmistamiseksi, että lopullisella teräksellä on tarvittavat mekaaniset ominaisuudet.

Molybdeenisauvojen muodostaminen ja käsittely

Kun molybdeeni -seos on sulanut, se tehdään lopulta molybdeenitangoiksi taonta, venytys, jäähdytys ja muut prosessit. Molybdeenitangon halkaisija, pituus ja pinta on säädetty erityisten sovellusvaatimusten mukaisesti sen tehokkaan käytön varmistamiseksi sulatusprosessissa.

Tieteen ja tekniikan edistymisen sekä terässulatustekniikan jatkuvan paranemisen myötä kehittyy myös molybdeenien sauvojen tuotantotekniikka. Toisaalta molybdeeniseosmateriaalien tarkkuus- ja puhtausvaatimukset ovat nousemassa ja korkeammat, ja tuotantoprosessi on yleensä tehokkaampi ja ympäristöystävällisempi. Toisaalta terästuotteiden korkean suorituskyvyn ja erityisfunktionaalisten materiaalien kasvavan kysynnän myötä molybdeeniseosten levityskenttä on laajempi, etenkin huippuluokan materiaalien kysyntä ilmailu-, nopeaa rautatie-, autovalmistus- ja muiden kenttien kysyntää, molybdeenin levitys tulee tärkeämmäksi.

Resurssien lisääntyessä molybdeenin kierrätyksestä on tullut tärkeä suunta tulevalle kehitykselle. Edistyneen kierrätystekniikan käyttö molybdeeniseosjätteiden uudelleenkäyttöön sulatusprosessissa ei vain auta vähentämään kustannuksia, vaan myös auttaa edistämään vihreän sulatustekniikan käyttöä.

Keskeislejeeromateriaalina teräksen sulattamisen molybdeenitankoja on käytetty laajasti monilla pelloilla, etenkin huippuluokan teräksen tuotannossa, niiden ainutlaatuisten ominaisuuksien vuoksi. Teknologian jatkuvan edistymisen myötä molybdeeni -seoksilla on yhä tärkeämpi rooli terästuotteiden suorituskyvyn parantamisessa ja sulatustekniikan innovaatioiden edistämisessä. Tulevaisuudessa suorituskykyvaatimusten parantamisen myötä molybdeeni sauvojen markkinoiden kysyntä ja sovellusnäkymät terässulatukselle kasvavat edelleen.